PEPS Pentacut Laser

- Details

- Created on Saturday, 23 January 2010 16:54

- Last Updated on Sunday, 15 December 2013 17:16

- Written by Administrator

- Hits: 9515

Technologie laser multi-axes pour la réalisation en 3D de pièces de tôlerie

PEPS Pentacut Laser est un système de CFAO laser 5-axes, leader dans son domaine, mis au point spécifiquement pour les secteurs de la mécanique de précision, de l’automobile et de l’aérospatial. Il offre un environnement intuitif pour la programmation complète de machines de découpe laser ou de jet d’eau multi-axes. PEPS Pentacut Laser élimine les phases d’essai et permet une réduction des délais, des coûts, de la quantité matière et de l’usure des machines.

Fonctionnalités principales :

- Interface utilisateur intuitive

- Compatibilité avec un grand choix de logiciels de CAO pour l’importation et l’exportation de données CAO

- Base de données machines et post-processeurs complète

- Système simplifié pour la prise en compte des grandes pièces

- Conception automatique des bridages

- Création en un clic de souris des trajectoires des profils intérieurs et extérieurs

- Définition manuelle des trajectoires d’outils pour les zones sélectionnées

- Edition des conditions de coupe et du positionnement de la buse

- Maîtrise totale de l’angle de la buse, en interactif ou manuellement

- Création et application d’une technologie prédéfinie sur n’importe quel point

- Détection de collisions entre les trajectoires et lors d’un trajet d’outils

- Simulation 3D volumique complète de la machine, de la buse et de la pièce

![]() Voir la démo en ligne du module de découpe laser 5 axes

Voir la démo en ligne du module de découpe laser 5 axes ![]()

Grand choix d’interfaces CAO. PEPS Pentacut Laser est livré avec un grand choix de convertisseurs de données CAO permettant l’importation directe de modèles CAO en format natif ou au format neutre, notamment IGES, STEP et DXF. Les licences standard sont livrées avec des interfaces pour les formats DXF, AutoCAD DWG, AutoCAD-Inventor, VISI, SolidWorks, SolidEdge, IronCad et IGES. Des convertisseurs natifs sont disponibles en option pour CATIA V4, CATIA V5, Unigraphics, Pro Engineer, VDA et STEP. PEPS Pentacut Laser permet d’afficher les données CAO sous la forme d’une simple géométrie filaire, en volumique ou surfacique, ou en combinant ces trois modes ; la programmation des trajectoires d’usinage et de simulation de process exploitent ces différents modes.

Base de données machines et post-processeurs complète. PEPS Pentacut Laser intègre une base de données complète de machines de découpe laser et jet d’eau des principaux fournisseurs de machines-outils ; notamment NTC, Prima, Trumpf et Amada. Pour le cas, où une machine ne serait pas prise en charge en standard, PEPS Pentacut Laser comprend également un utilitaire de paramétrage qui permet de configurer des machines spécifiques à partir de leurs données de coupe et de créer les post-processeur adéquats. Les post-processeurs ne se limitent pas exclusivement à l'utilisation de codes G et M génériques ; Ils peuvent être définis pour tenir compte des différentes possibilités de la machine.

Conception automatique de bridages. Les formes embouties nécessitent généralement d’être maintenues par un système de bridage. PEPS Pentacut Laser intègre plusieurs méthodes de bridage. Les brides et autres éléments de serrage peuvent être importés à partir de bibliothèques externes et positionnés à la volée. L’utilitaire Fixture Design permet par ailleurs, de créer des éléments de bridage à partir de pièces de tôlerie. Pour cela, il suffit de définir le nombre de supports horizontaux et verticaux nécessaires, leurs positionnements et leurs angles par rapport à la pièce. Une fois ces données renseignées, PEPS Pentacut Laser crée chaque pièce de tôlerie, calcule les imbrications, ajoute des notes d’assemblages telles que des numéros de référence et génère le code de programmation.

Création de trajectoires d’usinage. Les opérations d’usinage dans PEPS Pentacut Laser sont bien souvent des usinages de bords extérieurs ou intérieurs. Il s’agit donc soit de découper sur le pourtour ou bien de découper des formes à l’intérieur de la pièce. Les outils d’automatisation intégrés à PEPS Pentacut Laser permettent de générer automatiquement les trajectoires correspondantes. Toutefois, l'utilisateur peut intervenir à tout moment pour affiner ses trajectoires et intégrer le savoir faire de sa société. PEPS Pentacut Laser permet de contrôler totalement la façon dont les usinages de bords sont effectués. Il est très simple de créer des micro attaches pour maintenir la matière en place pendant l’opération. L’édition de la trajectoire permet également de connaître l’angle de la buse ou encore de gérer les différents éléments de bridage.

Réduction de l’usure des machines. PEPS Pentacut Laser possède de nombreuses fonctions permettant d’optimiser la trajectoire du laser. Les fonctions de lissage des trajectoires dans des zones présentant des d’angles aigus ou des éléments de petite taille, optimisent la trajectoire tout en assurant l’homogénéité de la vitesse tout au long de la gamme. L’effort supporté par la machine s’en trouve d’autant réduit.

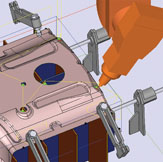

Vérification et simulation des trajectoires. Dans PEPS Pentacut Laser, les trajectoires sont simulées en affichant l’angle de la buse pendant son déplacement autour de la pièce. Lors de la simulation, l’utilisateur est immédiatement renseigné sur la possibilité ou l’impossibilité de son déplacement et ce, en fonction des capacités de mouvement de la tête ou encore de questions d’accessibilité. Toute collision possible est détectée et mise en valeur avec des commentaires apparaissant à l’écran. A tout moment, l’utilisateur peut éditer et modifier les paramètres de l’usinage. En cas de collision possible, ils seront corrigés automatiquement, ce qui garantit la qualité de la trajectoire et son optimisation pour travailler avec des temps de traitement, les plus réduits possibles. Une fois la trajectoire optimisée, il suffit d’associer des conditions de perçage et de coupe enregistrées dans les bibliothèques disponibles pour que PEPS Pentacut Laser génère rapidement le code adapté.

Simulation du code MOCN. Il est possible de relire un code CN généré par PEPS Pentacut Laser et de simuler le trajet initialisé dans le contexte précis où il a été créé. La simulation montre alors les déplacements exacts de l’outil dans l’environnement 3D complet de la machine, permettant ainsi de valider la trajectoire avant tout nouveau lancement de fabrication.