PEPS Fraisage 3D

- Details

- Hits: 9223

Génération de trajectoires hautes performances en fraisage 3D

PEPS Surface Milling est un outil de CFAO reconnu sur le marché qui répond particulièrement bien aux besoins des spécialistes de l’outillage et des moules. Il fournit un environnement intuitif pour la conception et la programmation complète de pièces complexes. PEPS Surface Milling élimine les phases d’essai et permet une réduction des délais, des coûts, de la quantité matière et de l’usure des machines.

Fonctions principales:

- Interface utilisateur intuitive

- Compatibilité avec un grand choix de logiciels de CAO pour l’importation et l’exportation de données

- Fonctions CAO totalement intégrées

- Bibliothèque d’outils avec porte-outils, paramètres de coupe et outils de rechange

- Trajectoires d’ébauches pour passes d’évidement et d’enlèvement de matière résiduelle

- Ebauche adaptative

- Usinage de surfaces planes

- Choix complet de stratégies de finition : Zig-zag, Z constant, Profil, Radial, Spiral, Evolutif…

- Gestion et usinage parfaits de la matière résiduelle

- Stratégies de finition combinées

- Utilisation d’outils de dépouilles avec tous les cycles

- Optimisation des points de lissage et mises en oeuvre de transitions lissées

- Contrôle complet des collisions

- Vérification et simulation des trajectoires d’outils

- Post-processeurs configurables

- Usinage grande vitesse

- Simulation 3D de l’usinage dans l’environnement complet de la machine

Grand choix d’interface CAO. PEPS Surface Milling est livré avec un grand choix de convertisseurs de données CAO permettant l’importation directe de modèles CAO en format natif ou neutre, notamment IGES, STEP et DXF. Les licences standard sont livrées avec des interfaces pour les formats DXF, AutoCAD DWG, AutoCAD-Inventor, VISI, SolidWorks, SolidEdge, IronCad et IGES. Des convertisseurs sont disponibles en option pour CATIA V4, CATIA V5, Unigraphics, Pro Engineer, VDA et STEP. PEPS Fraisage 3D permet d’afficher les données CAO sous la forme d’une simple géométrie filaire, en volumique ou surfacique, ou en combinant ces trois modes ; la programmation des trajectoires d’usinage et de simulation de process exploitent ces différents modes.

Intégration complète de fonctions CAO. Le module PEPS Surface Milling intègre un système de CAO puissant avec des fonctions complètes pour la construction de surfaces et de volumes. La création de formes volumiques s’effectue par opérations booléennes d’addition ou de soustraction de formes simples ou par des techniques plus évoluées telles que le balayage, l’extrusion et les courbes guides (loft ). Il est également possible de créer des surfaces et des volumes à partir de plan 2D ou de géométries filaires 3D. PEPS Surface Milling offre également un vaste choix d’outils de modification / correction de géométrie: notamment pour la réparation / suppression de perçages et d’autres éléments, la création de raccordements de surfaces à rayon constant / variable et l’ajout d’angles de dépouille.

Bibliothèque d’outils avec porte-outils, paramètres de coupe et outils de rechange. Des bibliothèques d’outils, de porte-outils, de rallonges, d’adaptateurs, d’avances, et de vitesses optimisent le choix et l’exploitation de ces outils comme des vitesses de coupe (vitesse d’avance par exemple). Pour les cycles d’usinage longs, PEPS Surface Milling assure le suivi de la quantité d’usinage effectuée par l’outil. Quand la durée de vie spécifiée pour l’outil a été atteinte, le système appelle automatiquement un outil de rechange, minimisant ainsi le risque d’endommager la pièce usinée par un outil usé ou cassé.

Trajectoires d’ébauche et d’enlèvement de matière résiduelle. Des stratégies d’engagements en rampe et hélicoïdales assurent le maintien d’une vitesse de travail maximale sur la machine-outil. Les trajectoires d’outil en spirale, des rayons lissés aux coins, et des transitions fluides entre les passes évitent que l’outil coupant ne s’attarde dans les coins.

Lors des opérations d’ébauche complémentaires, PEPS Surface Milling se rappellera de la position de la matière résiduelle et n’usinera que ces zones. Les passes à vide seront minimalisées et les déplacements redondants, même en vitesse rapide, seront éliminés. L’outil coupant évitera de s’attaquer trop en profondeur à des zones où un excès de matière risque de provoquer des casses d’outils. En cas d’utilisation d’une pièce de fonderie ou d’un brut déjà usiné, PEPS Surface Milling reconnaîtra la présence de matière et n’usinera que dans les régions qu’il aura sélectionnées, éliminant encore les mouvements redondants et optimisant les temps de cycle.

Ebauches adaptatives. Les passes d’ébauche adaptatives éliminent les passes sur toute la largeur de la pièce en mettant en oeuvre un principe proche du fraisage trochoïdal. Cette technique d’usinage unique permet d’utiliser toute la profondeur de l’outil et d’exploiter la machine à sa vitesse optimale. L’usure est répartie uniformément sur les surfaces usinées et le point d’application de l’effort se situe à mi-hauteur de l’outil, réduisant ainsi la flexion et le potentiel de vibration. Lors de l’ébauche adaptative, le cycle ajuste automatiquement la trajectoire de l’outil pour obtenir un usinage efficace et sûr, améliorant les conditions de coupe et permettant de maintenir des vitesses d’usinage élevées. Cette nouvelle stratégie apporte plusieurs avantages importants : jusqu’à 40 % de temps d’usinage en moins par rapport aux passes d’ébauche classiques (avec moins d’usure), l’utilisation de toute la profondeur de l’outil coupant et un fonctionnement de la machine à vitesse optimale sans dépassement des limites sur des point isolés.

Usinage de surfaces planes. Pour les zones de surfaces planes, PEPS Surface Milling localise automatiquement ces zones et les usine avec un outil plat. Le temps d’usinage de ces zones sera sensiblement réduit et l’état de surface nettement amélioré.

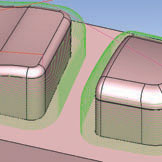

Trajectoire de finition tridimensionnelle décalée. Cette stratégie fournit une finition de surface constante, quelle que soit la forme de la pièce. Le principe est de maintenir l’outil en permanence au contact de la surface et d’adapter la trajectoire pour qu’une seule passe soit nécessaire pour usiner toute la surface concernée. L’utilisateur minimise ainsi les mouvements de dégagement et élimine les trajectoires doublons. La prise de passe étant bien adaptée à la forme de la pièce, l’effort appliqué à l’outil sera minimisé, permettant à la machine-outil de fonctionner à des vitesses élevées.

Trajectoire de finition radiale. Cette trajectoire constitue un bon mode de finition, principalement pour des pièces rondes. En choisissant un usinage en avalant, en opposition, ou encore en zigzag, l’utilisateur a l’assurance de choisir une méthode d’usinage dont les conditions de coupe sont adaptées à l’outillage utilisé et de minimiser tous déplacements redondants.

Usinage de finition en vraie spirale. Cette trajectoire en spirale s’appuie sur un point de départ et un point d’arrivée, qui imposent à l’outil de suivre la surface sans effectuer le moindre mouvement de dégagement intermédiaire. L’effort appliqué à l’outil reste constant car aucun virage brusque n’est effectué. La quantité de matière enlevée est par conséquent toujours constante. Cette trajectoire permet à la machine-outil de travailler à des vitesses d’avance très élevées sans risques liés aux accélérations et ralentissements provoqués par de soudains changements de direction.

Finition en zigzag. Cette stratégie permet d’appliquer des trajectoires unidirectionnelles en zigzag, selon un angle quelconque et en fonction de la forme de la pièce. Si la forme comporte des zones à forte pente, il est alors possible d’imposer des limites pour éviter des usinages au-dessus de l’angle spécifié et la création de trajectoires engendrant une qualité de finition médiocre. Si l’utilisateur souhaite usiner la pièce complète en une seule opération, il peut sélectionner l’usinage croisé optimisé. Des trajectoires supplémentaires normales à la trajectoire d’origine, seront crées avec l’usinage minimal requis pour produire un état de finition constant sur toute la surface de la pièce.

Finition à Z constant. Pour des pièces ayant des parois à forte pente, un usinage par tranches dans l’axe Z, permet d’obtenir un bon état de finition. Des pas adaptatifs en Z aident à maintenir une finition constante où l’angle de la paroi évolue, introduisant ainsi un plus grand nombre de passes sur des zones plus planes. Il est par ailleurs possible d’appliquer une limitation de l’angle pour obliger le système à ne pas usiner les zones plus planes, là où le risque d’une mauvaise finition est plus important. Une autre solution pour améliorer la qualité de la finition, est d’utiliser des mouvements hélicoïdaux qui permettent d’effectuer des changements de niveau en Z afin que l’outil reste au contact de la pièce, éliminant les traces d’usinage au point d’engagement de l’outil dans la matière.

Finition évolutive et Profil. Cette fonction permet à l’utilisateur de définir la zone à usiner à partir de deux courbes guides traversant le modèle. Le choix de la direction de la coupe s’effectue alors par des trajectoires parallèles et perpendiculaires, permettant une maîtrise plus fine du mode d’usinage. Il est également possible de créer un profil dans l’espace, à la surface du modèle, ou de projeter une courbe 2D sur ce dernier. L’usinage suivant la courbe dans l’espace oblige l’outil à suivre le profil. A l’aide de courbes projetées, l’utilisateur peut facilement graver des motifs et du texte dans la surface du modèle en associant l’outil coupant à la courbe et à la surface.

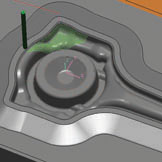

Usinage de matière résiduelle. L’usinage de petits éléments d’une pièce nécessite, en général, des passes de finition supplémentaires et des outils de diamètre inférieur à ceux précédemment utilisés. La fonction d’usinage de matière résiduelle détecte parfaitement tous les détails laissés par les outils précédents et pourra, en cas de détails très fins, répéter le process autant de fois que nécessaire. Le résultat obtenu est parfait. La trajectoire peut partir de l’extérieur vers le centre ou du centre vers l’extérieur pour des cas de petits raccordements de surfaces. Pour des éléments très rapprochés, la trajectoire évoluera autour des obstacles pour obtenir un lissage directionnel sans virage abrupt. Les fonctions d’usinage de matière résiduelle génèrent un mouvement fluide de l’outil tout en minimisant le nombre de mouvements de dégagement. Elles permettent de diminuer l’effort porté sur l’outil tout en maintenant des vitesses de travail aussi élevées que possible.

Finition combinée. La finition combinée permet d’usiner des zones à forte ou faible pente en mettant en oeuvre des stratégies d’usinage différenciées. Cette puissante fonction permet de réaliser l’usinage de pièces très complexes en une seule opération, en définissant un angle qui sépare les zones à forte et à faible pente pour ensuite sélectionner la stratégie d’usinage la mieux adaptée à chaque zone.

Prise en charge d’outils coniques sur tous les cycles. Utiliser un outil conique, même pour des pièces sans dépouille permet d’usiner directement la dépouille sur la pièce. L’utilisation d’un outil droit exigerait de modifier la pièce pour ajouter la dépouille requise avant de pouvoir usiner. Rappelons que l’ajout d’une dépouille sur un modèle importé reste toujours une opération très délicate surtout dans le cas de pièces complexes.

Répartition égale des points et transitions fluides. Au fur et à mesure que PEPS Surface Milling crée une trajectoire d’outil, la fluidité du code généré est contrôlée. L’objectif étant clairement d’éviter tous changements de vitesse intempestifs. Pour toutes les trajectoires, des rayons de lissage sont appliqués aux coins. Des transitions lisses relient les passes et les options de mouvements de boucle de fin de passe. Ces précautions facilitent le travail de la machine-outil en supprimant les virages abrupts qui provoquent à la fois des ralentissements de l’outil et engendre des efforts excessifs.

Contrôle des collisions. Toutes les trajectoires sont vérifiées par rapport aux surfaces avoisinantes. De petits rayons de lissage sont ajoutés automatiquement aux coins internes. Ces mouvements empêchent l’outil de s’attarder dans ces coins et de s’y enfoncer, avec pour avantage direct d’éviter tout risque d’erreur qui échapperait à une vérification rapide.

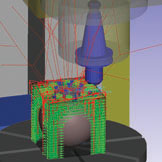

Vérification et simulation de trajectoires. La prise en compte du positionnement de l’outil et du porte-outil par rapport à la pièce renseigne l'utilisateur sur les éventuelles collisions et donne des informations sur la longueur d’outil nécessaire pour terminer l’usinage. En définissant la position en Z de l’outil, le programmeur peut prévoir de se servir différents outils pour usiner une empreinte et profiter ainsi de la plus grande rigidité des outils courts pour enlever une importante quantité de matière. Un contrôle graphique des trajectoires réalisées montre la séquence des opérations et l’état de surface obtenu. La comparaison du modèle usiné au modèle théorique permet de vérifier que l’usinage est bien terminé. La visualisation permet de s’assurer que le travail s’est bien exécuté du premier coup.

Post-processeurs configurables. Une importante bibliothèque de post-processeurs est disponible et prend en charge la majorité des machines-outils. Les post-processeurs sont par ailleurs, entièrement paramétrables en fonction des besoins de l'utilisateur. Des cycles machines adaptés au perçage et à l’alésage, des routines permettant de raccourcir les programmes, des fonctions d’interpolation circulaire, de correction radiale de l’outil ou de sa longueur et la prise en charge d’usinages 3 + 2 axes sont autant d’atouts qui permettent de produire un code fiable pour toutes les machines de l’atelier.

Usinage grande vitesse. Les trajectoires 3D disponibles dans PEPS Surface Milling ont été conçues pour minimiser le nombre de dégagements de l’outil, maintenir un effort constant et réduire au strict minimum les changements abrupts de direction et de vitesse. PEPS Surface Milling gère la quantité de matière à usiner et évite ainsi d’attaquer trop en profondeur des zones avec une importante quantité de matière à enlever. Le code CN est lissé et la gestion de collisions constante. Ces caractéristiques sont autant d’atouts pour garantir une programmation fiable et optimisée des machines-outils à grande vitesse de l’atelier.

L’utilisation du module de fraisage 3D permet, non seulement, de minimiser le temps de programmation, mais également d’obtenir des trajectoires d’usinage plus efficaces, avec pour avantage direct, des gains de temps machines considérables. Enfin, grâce aux outils complets de simulation et de contrôle, l’utilisateur dispose d’un système qui facilite la production et la rationalise. Il supprime des erreurs coûteuses, éliminant notamment le recours aux passes d’essai qui mobilisent la machine.